Трубная продукция ПАО «ТМК» для промыслов

Опубликовано: 12.10.2018

Для обустройства нефтегазовых месторождений ПАО «ТМК» предлагает различные виды бесшовных и сварных труб, в том числе коррозионно-стойкие, хладостойкие, сероводородостойкие трубы, трубы с наружным и внутренним антикоррозионным покрытием.

ПАО «ТМК» проводит лабораторные испытания коррозионной стойкости трубных сталей на базе ОАО «РосНИТИ», а также промысловые испытания образцов-свидетелей и полноразмерных образцов трубных сталей в эксплуатационных условиях нефтяных компаний.

АБС ЗЭиМ Автоматизация. Презентация новинок 2015 г. для портала ARMTORG.RU

Для дальнейшего повышения эксплуатационной надежности трубной продукции необходимо обеспечить эффективный подбор материалов для условий конкретного месторождения, что представляется возможным только в сотрудничестве с нефтяными компаниями.

25.12.2016 Инженерная практика №09/2016 Медведев Александр Павлович Директор по техническим продажам и сопровождению продукции в РФ ПАО «ТМК», д.т.н.Будучи мировым лидером по объемам производства трубной продукции, ПАО «ТМК» располагает более 30 производственными площадками по всему миру, сетью сервисных активов и офисов продаж. За последние годы были модернизированы и запущены новые сталеплавильные производства, что позволило увеличить качество выплавки стали и производства труб до соответствия лучшим мировым стандартам.

Научно-технические центры (НТЦ) компании заняты в области разработки новых видов продукции, проведения опытных и оценочных испытаний, исследований в области металлургии, техники и технологии изготовления стальных труб. В составе ПАО «ТМК» работают два НТЦ в Хьюстоне и Челябинске, открытие третьего центра НИОКР ТМК в Сколково запланировано на 2017 год. Деятельность нового центра будет направлена главным образом на разработку новых технологий добычи и разведки нефтегазовых месторождений, транспортировки углеводородов, а также на поиск путей повышения энергоэффективности основных технологических процессов в черной металлургии.

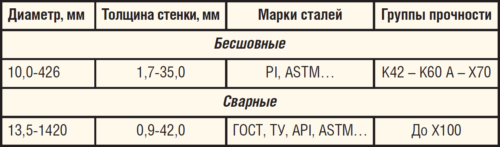

Таблица 1. Нефтегазопроводные трубы производства ПАО «ТМК»

Таблица 1. Нефтегазопроводные трубы производства ПАО «ТМК»

Для нефтегазового комплекса ПАО «ТМК» производит различные виды бесшовных и сварных труб (табл. 1). Согласно техническим условиям (ТУ), это коррозионно-стойкие, хладостойкие, сероводородостойкие трубы трубы с наружным и внутренним антикоррозионным покрытием, стойкие к локальной коррозии (контроль КАНВ), трубы повышенной точности изготовления и трубы с адаптированными коррозионными свойствами.

КОРРОЗИОННАЯ СТОЙКОСТЬ СТАЛЬНЫХ ТРУБ

Факторы, влияющие на стойкость стальных труб к коррозионным разрушениям, можно разделить на внутренние и внешние. К внутренним факторам относятся технология выплавки стали, включая химический состав трубных сталей, состав, вид, количество, распределение неметаллических включений, ликваций и др.; технология производства труб, в том числе окончательная микроструктура стали, ее равновесность, полосчатость, величина зерна, механические и служебные свойства труб и т.д.; остаточные напряжения после холодной и теплой обработки металла и толщина стенки трубы.

К внешним факторам относятся парциальное давление водорода, водородный показатель жидкой среды рH, температура, внешние растягивающие напряжения, общее давление, степень и характер минерализации водной фазы, а также влажность газа и жидких углеводородов, содержащих сероводород.

Рис. 1. Обеспечение надежности трубной продукции

Рис. 1. Обеспечение надежности трубной продукции

Коррозионная стойкость, а также прочность, пластичность и холодостойкость трубной продукции ПАО «ТМК» достигается рядом особенностей технологических процессов выплавки стали и производства труб (рис. 1), а также внедрением в эти процессы новых технологий. К примеру, на ПАО «Тагмет» внедрен стан непрерывной прокатки Premium Quality Finishing выпускать 600 тыс. т/год, позволяющий производить высококачественные OCTG, линейные трубы и трубы ПН в соответствии с международными стандартами качества.

В ОАО «Синарский трубный завод» («СинТЗ»), ОАО «Волжский трубный завод» (ВТЗ) и ПАО «Таганрогский металлургический завод» («Тагмет») внедрены три новых линии термообработки, которые обеспечивают высокие требования к точности ведения процесса нагрева (±5°С) и длительные выдержки в печах нагрева. Кроме того, конструкция охлаждающего устройства обеспечивает равномерность охлаждения по длине и окружности изделия, а также позволяет регулировать скорость охлаждения в определенных температурных интервалах.

Процедура выбора и внедрения коррозионно-стойких сталей для производства труб в ПАО «ТМК» включает в себя следующие этапы:

анализ коррозионной среды; выбор легирующих элементов для обеспечения прокаливаемости на всю толщину стенки (Cr, Mo, B) и дисперсности структуры – измельчение зерна (V, Nb, Ti); лабораторные испытания; стендовые испытания; разработка ТУ (опытно-промышленная партия); промысловые испытания; разработка ТУ (промышленная партия); мониторинг в условиях эксплуатации.ЛАБОРАТОРНЫЕ И ПРОМЫСЛОВЫЕ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ

ОАО «Российский научно-исследовательский институт трубной промышленности» («РосНИТИ»), входящий в состав ПАО «ТМК», оснащен лабораторией для проведения различных видов лабораторных испытаний сталей. В ОАО «РосНИТИ» проводятся испытания на коррозионное растрескивание сталей в различных средах, в том числе при повышенных температуре и давлении, методом медленной деформации; на коррозионную усталость; при медленном и/или циклическом нагружении. Также возможно проведение автоклавных испытаний как в составе замкнутого контура, так и с использованием вращающегося цилиндрического электрода.

Лабораторные испытания коррозионной стойкости трубных сталей в ОАО «РосНИТИ» проводятся методом водородного расслоения NACE TM 0284, который включает в себя метод А – испытание на растяжение, метод С – испытание С-образного кольца и метод D – испытание двухконсольной балки. Также коррозионная стойкость трубных сталей в лабораторных условиях проверяется путем сульфидного растрескивания под напряжением NACE TM 0177 (метод А и D) и путем коррозионного растрескивания под напряжением образцов методом трехточечного и четырехточечного изгиба по ASTMG39/API5L.

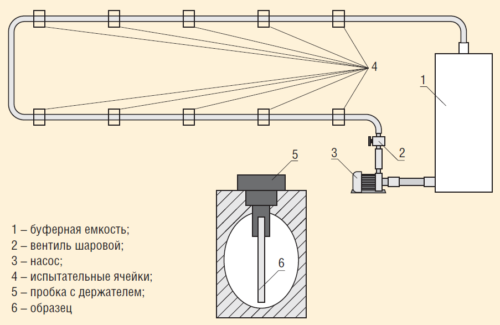

Рис. 2. Схема установки для проведения испытаний в условиях движущейся среды

Рис. 2. Схема установки для проведения испытаний в условиях движущейся среды

Лаборатория ОАО «РосНИНИ» оснащена автоклавной установкой Cortest, которая позволяет осуществлять моделирование эксплуатационных сред. В частности, есть возможность воспроизводить агрессивные среды, характерные для нефтяной и газовой промышленности, кислые среды и среды, насыщенные углекислым газом. Температура среды в автоклавной установке может доходить до 300°С, давление – до 35 МПа, скорость движения среды – до 4 м/с (рис. 2).

При проведении лабораторных испытаний коррозионной стойкости трубных сталей ПАО «ТМК» не ограничивается существующими стандартами, которые, прежде всего, спроецированы на определение влияния сероводородной коррозии, а разрабатывает собственные варианты испытаний.

Также ПАО «ТМК» проводит промысловые испытания образцов-свидетелей и полноразмерных образцов трубных сталей в эксплуатационных условиях нефтяных компаний. Полноразмерные образцы сталей испытываются в условиях байпасных линий действующих трубопроводов. Байпасы установлены в ООО «ЛУКОЙЛ-Коми» (г. Усинск); ООО «ЛУКОЙЛ-Западная Cибирь (г. Когалым); ООО «ЛУКОЙЛ-ПЕРМЬ» а также на месторождениях Нижневартовского и Самарского регионов.

НОВЫЕ ВИДЫ ТРУБНОЙ ПРОДУКЦИИ

ПАО «ТМК» освоено производство следующих новых видов бесшовных горячекатаных труб:

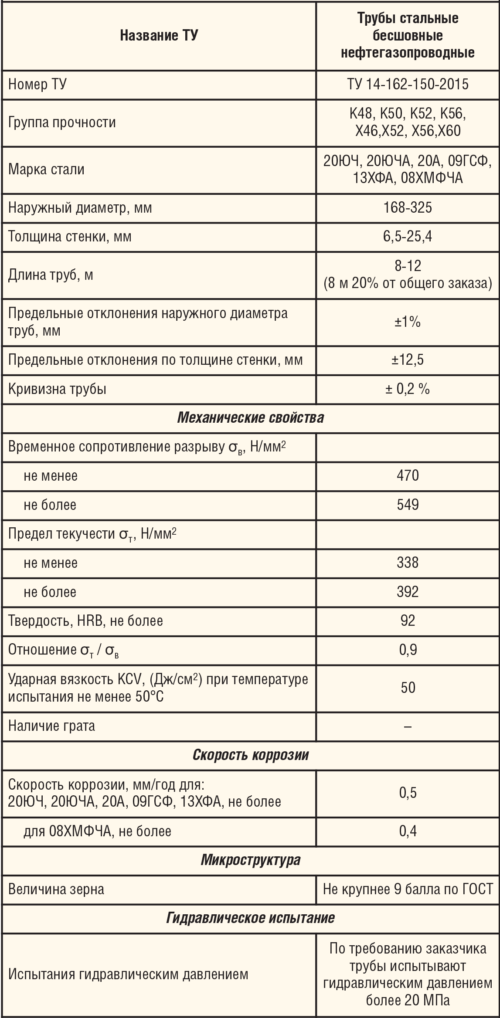

в сероводородостойком и углекислотостойком исполнении, в том числе для сильно агрессивных сред Самотлорского месторождения, месторождений Астраханской и Оренбургской областей; повышенной хладостойкости с температурой эксплуатации до –60°С; в высокопрочном хладостойком исполнении для строительства газораспределительных систем и компрессорных станций; для морских подводных промысловых трубопроводов по стандарту DNV-OS-F101 и Правилам РМРС с использованием различных способов укладки трубопроводов (S, J и с барабана); для зон повышенной сейсмической активности и АТР; с наружным и внутренним антикоррозионным покрытием.Специально для обустройства месторождений ПАО «ЛУКОЙЛ» разработаны ТУ для производства нефтегазопроводных стальных бесшовных трубы повышенной коррозионной стойкости (табл. 2). После аттестации ТУ трубы будут выпускаться в новых условиях выплавки на одном из предприятий ПАО «ТМК».

Таблица 2. Разработка нормативной документации для труб стальных бесшовных повышенной коррозионной стойкости для обустройства месторождений ПАО «ЛУКОЙЛ»

Таблица 2. Разработка нормативной документации для труб стальных бесшовных повышенной коррозионной стойкости для обустройства месторождений ПАО «ЛУКОЙЛ»

На ОАО «ВТЗ» запущена в эксплуатацию линия по производству прямошовных газопроводных труб, позволяющая выпускать трубы класса прочности до Х100 на рабочее давление до 15,2 МПа. Освоено производство следующих видов магистральных нефтегазопроводных труб большого диаметра:

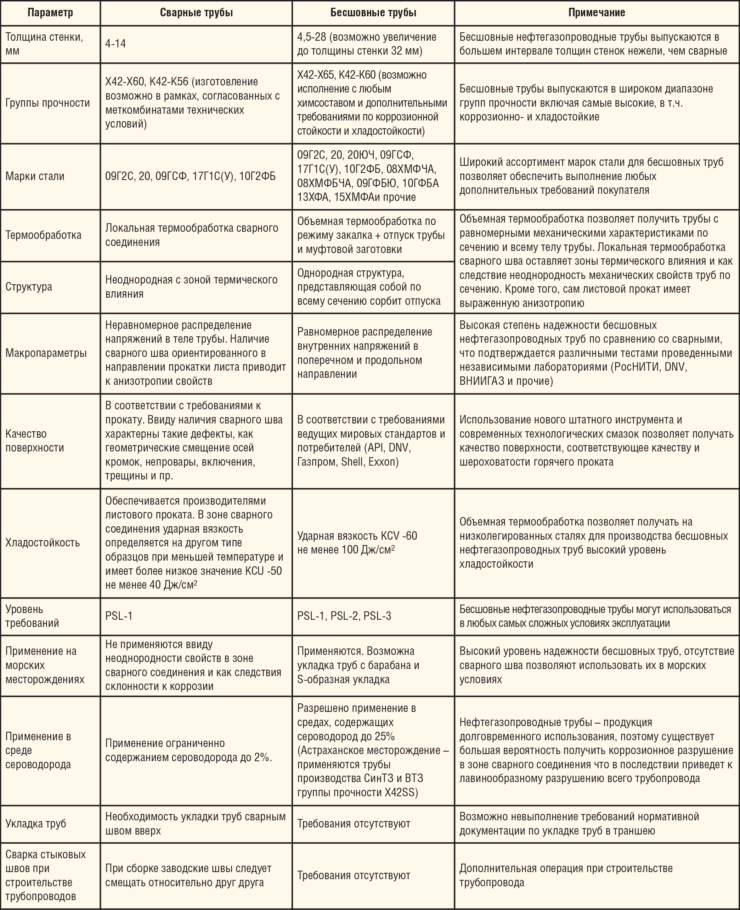

в сероводородостойком исполнении; повышенной хладостойкости с температурой эксплуатации до -60°С; класса прочности К60 на рабочее давление до 9,8 МПа; класса прочности К65 на рабочее давление до 11,8 МПа; для зон повышенной сейсмической активности и АТР, для морских подводных промысловых трубопроводов по стандарту DNV-OS-F101 и Правилам РМРС; с наружным и внутренним антикоррозионным покрытием.В целом бесшовные нефтегазопроводные трубы обладают рядом преимуществ перед сварными трубами (табл. 3).

Таблица 3. Преимущества бесшовных нефтегазопроводных труб перед сварными трубами

Таблица 3. Преимущества бесшовных нефтегазопроводных труб перед сварными трубами

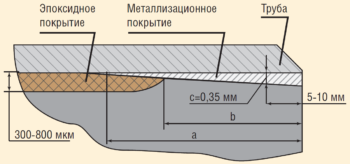

Рис. 3. Конструкция металлизационного покрытия

Рис. 3. Конструкция металлизационного покрытия

МЕТАЛЛИЗАЦИОННОЕ ПОКРЫТИЕ ТРУБ

На предприятиях ПАО «ТМК» производятся различные виды внутренних и наружных покрытий (табл. 4). Также Компания активно применяет металлизационное покрытие концов труб (рис. 3). Особенность технологии системы защиты внутренней части сварного стыка металлизационным покрытием заключается в способности хромоникелевого сплава оплавляться под действием температуры сварки. При этом происходит легирование металла корневого шва, а околошовная зона покрывается слоем нержавеющего сплава. При монтаже труб используются типовые технологии сварки и применяются обычные электроды для сварки малоуглеродистых сталей типа УОНИ1355, LB52U. Данное решение не требует дополнительных мероприятий по внутренней защите сварного соединения. Срок службы монтажных швов трубопровода на одном из западносибирских месторождений, выполненного с металлизационным покрытием, к настоящему времени составил 20 лет, тогда как без покрытия не превышал четырех лет.

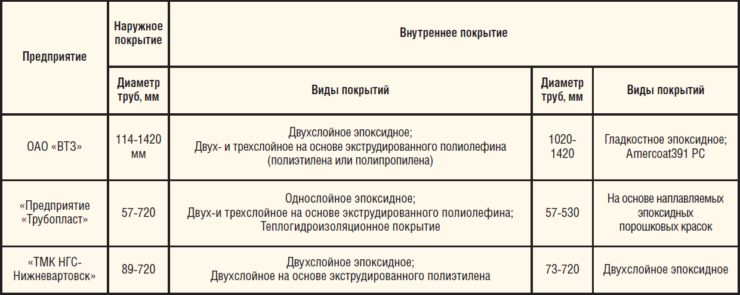

Таблица 4. Виды покрытий на трубы, производимые предприятиями ПАО «ТМК»

Таблица 4. Виды покрытий на трубы, производимые предприятиями ПАО «ТМК»

В случае металлизационных покрытий защита зоны стыка изготавливается в заводских условиях, при этом не предъявляются какие-либо дополнительные требования к стальной трубе по калибровке концов. При нанесении таких покрытий в зоне стыка не уменьшается проходное сечение трубопровода и не возникают дополнительные гидродинамические сопротивления. При этом появляется возможность обследования внутренней части трубопровода, а также снижения стоимости строительства трубопровода за счет использования труб с меньшей толщиной стенки и меньших диаметров. При использовании металлизационных покрытий не требуются дополнительные материалы при монтаже трубопроводов, упрощается технология и увеличивается скорость монтажа.

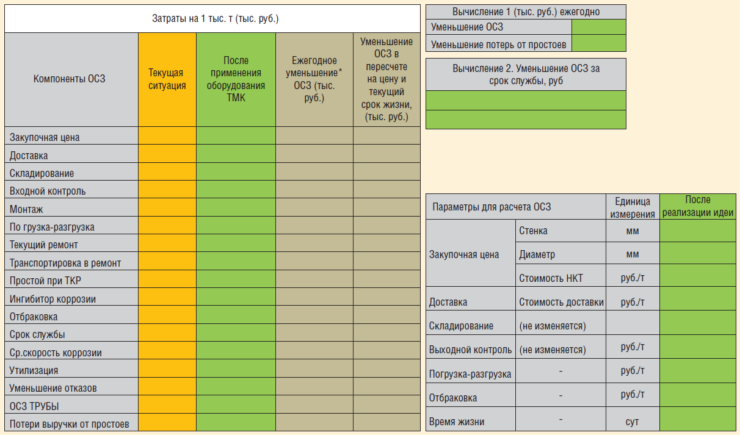

ЭФФЕКТИВНОСТЬ ПОДБОРА МАТЕРИАЛОВ

Поскольку любой подбор материалов основывается на стоимости владения, этот показатель характеризует эффективность подбора материалов (рис. 4). На наш взгляд, такой расчет позволит сравнить подходы ПАО «ТМК» и нефтяных компаний к подбору материалов и найти способы повысить эффективность этого процесса.

С этой целью ПАО «ТМК» развивает направление, не имеющее аналогов среди российских компаний-производителей трубной продукции и призывает нефтяные компании к активному сотрудничеству.

Рис. 4. Расчет общей стоимости затрат на владение

Рис. 4. Расчет общей стоимости затрат на владение

Показать выдержки из обсуждения

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Вопрос: Александр Павлович, продолжает ли ПАО «ТМК» работу по организации байпасных линий в настоящее время?

Александр Медведев:

Вопрос: Имеются ли какие-то конкретные наработки и расчеты по представленной Вами таблице для расчета стоимости владения (рис. 4)?

А.М.:

Вопрос: Готова ли ваша компания в перспективе давать гарантию на эксплуатацию трубопроводов?

А.М.:

Вопрос: В нормативной документации для стальных бесшовных труб повышенной коррозионной стойкости для обустройства месторождений ПАО «ЛУКОЙЛ» указан диаметр стальных бесшовных труб 168-325 мм. Планируется ли выпуск труб других диаметров?

А.М.:

Вопрос: Будут ли в ТУ присутствовать характеристики сталей, не предусмотренные ГОСТом?

А.М.:

Вопрос: В 1990-е годы после нанесения металлизационного покрытия на сварные швы трубопроводов компании часто сталкивались с коррозией околошовной зоны труб. Это было связано с разным характером поверхностей, на которые наносилось покрытие. Удалось ли ПАО «ТМК» решить эту проблему?

А.М.:

Реплика:

А.М.: