Як роблять газосиликатні блоки

- Особливості технології виготовлення

- Устаткування для виробництва газосилікату

- Етапи виробництва газосилікатних блоків

- підготовка матеріалів

- Виготовлення ячеисто-бетонної суміші

- формування

- Різка масиву на окремі вироби

- автоклавної обробки

- упаковка

- Проводять чи кольорові газосиликатні блоки

- Газосилікати своїми руками

Технологія виготовлення газосилікатних блоків була розроблена в Швеції ще на початку минулого століття, проте популярність придбала лише недавно. Вона практично не зазнала змін з часом, що говорить про її зручність, простоті і надійності.

Особливості технології виготовлення

газосилікатні блоки роблять з силікатної суміші з додаванням алюмінієвої пудри. В результаті реакції між даними матеріалами утворюється силікатна піна. Вона піддається автоклавної обробці, завдяки чому стає міцнішою. Кінцевим продуктом є готові блоки.

Для виготовлення газосилікатних блоків використовуються лише натуральні, екологічно чистих матеріалів: цемент, пісок, вапно, гіпс і вода. Вони перемішуються в заданій пропорції з додаванням алюмінієвої пудри, яка виконує функцію газообразователя.

В ході реакції між алюмінієвою пудрою і вапном суміш спінюється і отримує особливу структуру. За допомогою спеціального обладнання можна регулювати величину пір і отримувати матеріал з різними властивостями.

Технологія виробництва блоків проста і не вимагає значних інвестицій. Процес виробництва повністю автоматизований. За допомогою високотехнологічних ліній регулюються всі його нюанси - від співвідношень сировини до коефіцієнта теплопровідності. Саме тому газосиликатні блоки незмінно відрізняються високою якістю, і характеристики матеріалу однакові для всіх виробів.

Устаткування для виробництва газосилікату

Оскільки виробництво автоматизовано, воно передбачає використання безлічі пристроїв і механізмів. Всі вони відповідають за реалізацію певного етапу технології.

Головними модулями обладнання є:

- система дроблення матеріалів - складається з бункера для піску, кульового млина, стрічкового конвеєра, дробарки, елеватора, Газобетонозмішувач, електронних ваг для відмірювання алюмінієвої пудри і т. д.

- система заливки - включає в себе заливний змішувач, платформу перекладу, систему розподілу газу і ін.

- система різання - складається з ріжучої рами зі струнами і ножами, захоплення для перевертання масиву і т. д.

- система набору міцності - включає в себе автоклав, рейки, паровий котел та ін.

- система упаковки - включає в себе кран-дільник, пристрої для точних вимірювань, гідравлічні колодки і т. д.

Всі модулі управляються за допомогою процесорного пристрою, який координує їх роботу і задає необхідні параметри.

Етапи виробництва газосилікатних блоків

Процес виготовлення матеріалу можна розділити на:

- підготовку матеріалів;

- виготовлення ячеисто-бетонної суміші;

- формування;

- різання масиву на окремі вироби;

- автоклавную обробку;

- упаковку.

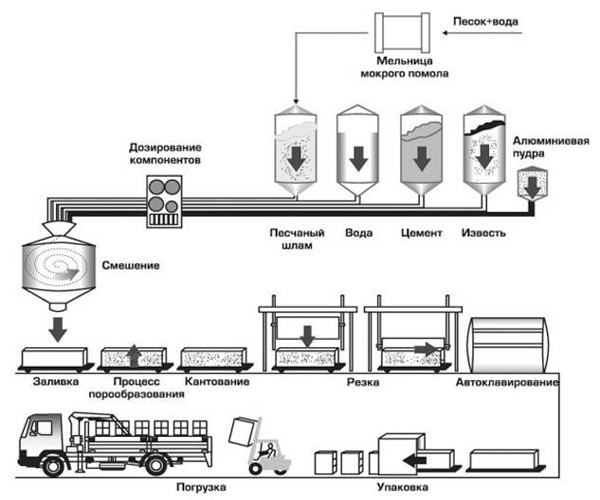

Схема етапів виробництва

підготовка матеріалів

Спочатку просіяний через вібросито кварцовий пісок подрібнюється в кульової млині з додаванням води до стану шламу. Після цього він надходить в шламбассейн, де відбувається його механічне перемішування і гомогенізація.

Виготовлення ячеисто-бетонної суміші

По спеціальному конвеєру шлам подається в Газобетонозмішувач. До нього в заданій послідовності додають цемент, гіпс і вапно і перемішують матеріали до потрібної консистенції. Після цього в суміш вводять алюмінієву суспензію і змішують до гомогенного стану.

Вода, кремнеземиста, в'язка складова і алюмінієва суспензія додаються в строго витриманих пропорціях, визначених рецептурою. В результаті ячеисто-бетонна суміш набуває необхідні характеристики. Контроль над дотриманням пропорцій здійснюється за допомогою електронної системи управління.

формування

Готову суміш заливають із змішувача в форми і залишають для спучування на 3-4 години при температурі приблизно 40 градусів. Завдяки виділенню газу, маса піднімається, подібно дріжджового тесту, і в ній утворюються пори. Цей процес триває до тих пір, поки не досягається максимальна висота спучування, і припиняється активне виділення водню.

Форми з сумішшю витримуються близько години до придбання певної пластичної міцності матеріалу. Після цього їх распалублівают і подають масив на різку.

Кладка газосилікатних блоків на клей - найбільш оптимальний варіант для будівництва будинку. Завдяки високотехнологічному виробництву, газосилікат володіє відмінними експлуатаційними характеристиками.

Кладка газосилікатних блоків на клей - найбільш оптимальний варіант для будівництва будинку. Завдяки високотехнологічному виробництву, газосилікат володіє відмінними експлуатаційними характеристиками.

Крім того особливості виготовлення дозволяють блокам мати приємний зовнішній вигляд, який зажадає Тільки захисту газосилікатних блоків від вологи. Як це краще зробити, можна прочитати тут .

Різка масиву на окремі вироби

Спочатку з масиву знімають особливими струнами і ножами бічні кромки. При цьому часто створюють систему «паз-гребінь». Вертикальну та горизонтальну різання проводять пневматично натягнутими струнами. Щоб різання точніші параметри, ріжучу раму переміщують зверху вниз.

Отримані відходи піддаються повторній переробці, тому процес виготовлення газосилікату можна вважати безвідходним.

автоклавної обробки

Автоклав являє собою парову камеру, в якій підтримується необхідний рівень вологості і температурний режим. Завдяки автоклавної обробці матеріал отримує унікальну пористу структуру і отримує набір позитивних якостей , Які вигідно відрізняють його від звичайного газобетону. Газосилікатні блоки набагато щільніше, легше, рівніше і екологічніше.

Газосилікатні блоки витримуються в автоклаві 12 годин при температурі 180 градусів і тиску 12 атмосфер. В таких умовах вони набувають найбільшу міцність. Далі тиск знижується, і газосилікати виїжджають назовні.

упаковка

За допомогою крана-подільника ячеисто-бетонні вироби викладаються для охолодження до потрібної температури. Упаковка проводиться на автоматичної лінії, що дозволяє уникнути появи забруднень і відколів. Блоки надходять на склади продукції і повністю готові до використанню .

Проводять чи кольорові газосиликатні блоки

Одним з характерних властивостей газосилікату є його колір. Саме за зовнішнім виглядом газосиликатні блоки легко відрізнити від інших матеріалів.

Якісний газосиликат завжди має білий колір і відрізняється однорідною структурою. Якщо вам пропонують придбати блоки брудно-сірого кольору, ви маєте справу зі звичайним пінобетоном.

Газосилікати своїми руками

Оскільки отримати газосиликатні блоки можна тільки за допомогою автоклава, де виконується їх Тепловологісна обробка, зробити їх самостійно досить складно. Набагато простіше виготовити газобетон, який не вимагає наявності автоклава.

У цьому випадку знадобиться спеціальна пропарювальна камера, а твердне матеріал на відкритому повітрі. Однак у продажу зустрічаються малогабаритні пристрої з невисокою продуктивністю, за допомогою яких можна організувати міні-виробництво газосилікату.

Якщо ви вирішили робити газосиликатні блоки своїми силами, вам буде потрібно спеціальне обладнання:

- вібросито;

- кульова млин;

- бункери-дозатори;

- Газобетонозмішувач;

- блокові або касетні форми;

- пристрій для розпалубки і різання масиву;

- автоклав для підвищення міцності матеріалу;

- парогенератор.

Як виглядають деякі з них можна подивитися на фото нижче

Для виготовлення 1 куб. м газосиликата знадобиться:

- пісок - близько 65-70% (450 кг);

- вапно - від 12 до 20% (120 кг);

- цемент - 8-10% (60 кг);

- гіпс - 1-2% (0,5 кг);

- вода - 450 л.

Основні етапи процесу виробництва газосилікатних блоків своїми руками:

- Сипуча сировина очистити від великих фрагментів за допомогою механічного сита і подрібнити.

- Змішати в необхідній пропорції пісок, вапно, цемент і гіпс.

- Повторно просіяти суміш.

- Додати алюмінієву суспензію, перемішати.

- Готову масу залити у форми до половини обсягу.

- Залишити на 1,5-2 години при температурі мінімум 40 градусів.

- Форми відправити в автоклав для спікання блоків.

- Залишити суміш в формах на деякий час для додання матеріалу необхідних властивостей.

Виробництво газосилікатних блоків - досить простий з технологічного погляду процес, проте він передбачає наявність спеціального обладнання і суворе дотримання всіх етапів. Якщо технологія була порушена, експлуатаційні якості газосилікатних блоків будуть відрізнятися від необхідних. Середні ціни на обладнання варіюються в залежності від обсягів виробництва і торгових марок верстатів.

На відео - технологія виробництва газосилікатних блоків для будівництва: